原有設備用工難,高耗能、高噪音、工人勞動強度大。改造數控壓力機後,使用操作便捷,耗能 量小,易損件少,安全性能好,質量穩定一致性高。

經過國內(nei) 外多年來對壓力機製造技術的探索與(yu) 研發,目前采用先進的永磁同步伺服電機,省人、省電、更安全的數控壓力機技術已經走向成熟,成為(wei) 摩擦壓力機的更新換代產(chan) 品。但是現階段摩擦壓力機仍在大批量廣泛使用中,個(ge) 別中小企業(ye) 出於(yu) 資金短缺等原因,雖然想要響應國家節能減排政策要求,同時解決(jue) 效率低、廢品率高、用工難等現實問題,卻一時難以全線更新。對此,數控壓力機生產(chan) 廠家同時提供摩擦壓力機改造,很大程度上解決(jue) 了這一需求。

省人、省電、更安全、質量穩定

傻瓜式一鍵操作,無需有經驗的壓力機操作手,減少用工,減輕勞動強度,解決(jue) 生產(chan) 管理問題。

全伺服控製,實現單行程高低速自由轉變,模擬人工打擊工藝,連錘效果好。

實現數字化自動控製,能量及行程控製準確,製品質量不受人為(wei) 因素幹擾,產(chan) 品一致性好,合格率高。

實現先輕壓按料排氣,後重壓成型,能夠解決(jue) 工藝複雜的特異型磚,及37孔(含37孔)以下多孔格子磚的成型問題。

四重刹車並可選裝安全光柵,保證在任意狀態有效製動,控製麵板設有急停按鈕,緊急情況下,可讓滑塊迅速升至最高點。

啟動電流極低,對電網無衝(chong) 擊,比原摩擦壓力機省電約50%左右,大大降低生產(chan) 成本。

改造後實現伺服電機直驅,去掉了橫軸、立輪、支臂、總成,傳(chuan) 動鏈短,易損件少,後期維護費用降低35%以上。

改造後不產(chan) 生橫向徑向力,大大提升了傳(chuan) 動螺杆、螺母和模具的使用壽命。

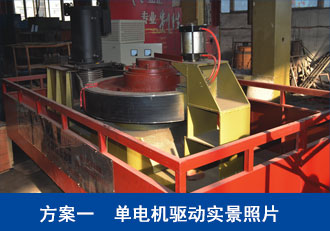

方案一

摩擦壓力機 200T/315T/400T/630T 改造後為(wei) 單電機驅動

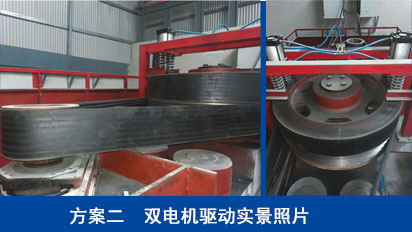

方案二

摩擦壓力機 800T/1000T/1200T/1600T 改造後為(wei) 雙電機驅動

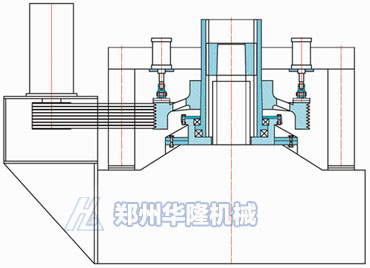

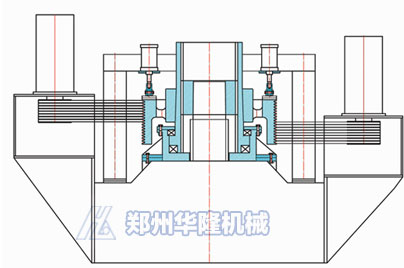

機械部分

把原設備橫軸總成、支臂操作連接部分拆掉,將原平輪換成帶花鍵的大皮帶輪,由伺服電機帶動大皮帶輪(飛輪)促使螺杆作旋轉運動,由旋轉運動變為(wei) 上下往複運動。(若原設備橫梁上導套及上平麵形位公差不對,需修整。)

電氣部分

把原電機、電氣去掉,換成性能優(you) 越的伺服電機及控製係統。高低速轉變性能可有效縮短打擊時間,提供工作效率。超低速恒轉矩功能,可有效減少耐火磚出現層裂的幾率,零速恒轉矩功能,可在刹車失效狀態下迅速製動,大大提高了安全性能。

潤滑部分

增加性能可靠,長期穩定的氣動自動潤滑裝置,對軸承,花鍵套進行自動潤滑。

-

製動部分,采用四重製動

- a、飛輪上端賣麵加裝雙個氣缸製動

- b、附加四根彈簧,保證在失電和斷氣的狀態下有效製動

- c、 伺服電機零速恒轉矩製動

- d、安全光柵的使用,保證在任意狀態下迅速製動

出磚係統改造

由PLC控製脫模氣缸,非常方便的實現手動脫模與(yu) 自動脫模。

(注:特種打擊工藝定製與(yu) 軟件升級請與(yu) 公司技術研發部協商)

直擊客戶現場,華隆用事實證明自己,讓您選擇無憂

IMG alt="鞏義竹林耐火材料股份有限公司" src="/zt/moca/img/gzkh_2.jpg">

IMG alt="鞏義竹林耐火材料股份有限公司" src="/zt/moca/img/gzkh_2.jpg">

|

HLDS1200B數控壓力機

HLDS1200B數控壓力機 HLDS630T數控壓力機

HLDS630T數控壓力機 三維立體混碾機(HLSW2700-2)

三維立體混碾機(HLSW2700-2) 高效斜鍋式強力混合機

高效斜鍋式強力混合機